首先是产品产能的集中化。比如,美国93%的乙烯产能集中在墨西哥湾。近40年来美国乙烯产能扩大了近1倍,但始终坚持区域经济、集中布局的思路。墨西哥湾不仅是乙烯的集中产地,也是炼厂和天然气厂的集中地。经过几十年的发展,世界经济发生了翻天覆地的变化,但美国乙烯工业布局突出区域经济的特点一直未变。统计数据显示,2010年美国乙烯产能2755.4万吨/年,乙烯产能全球第一,但布局极为集中,占总产能93%的乙烯工厂集中于墨西哥湾得克萨斯州和路易斯安娜州。这一地区不仅有强大的石化工业,也有十分发达的下游汽车制造、机电工业和航天工业等,从而形成以先进制造业为核心的区域经济特征,极有利于提高整个产业的竞争能力。又比如,日本乙烯产能占世界第四,但该国乙烯产能主要集中在沿海的东京湾和冈山,东京湾千叶地区的乙烯产能占日本总产能的60%。

反观国内园区建设,业内人士提醒说,目前国内化工园区建设过热的现像直接导致园区布局分散,更使得规模优势受到大大削弱。比如在我国长三角16个城市中,有8个城市把石油化工列为主导产业的,甚至有些区县都设有化工园区。对此,业内人士建议,国家应该制定相应的产业政策,在条件较好的地区开辟国家级化工业园区,集中布点建设大型炼油和乙烯装置,实施石化工业的集中布局,推进化工产业的一体化布局,新建乙烯要注重发挥油化结合的一体化优势,着重做好环保等公用工程的配套建设。

西方国家的石化园区经过几十年的发展,实现了上下游一体化,具备相当的规模效应,达到了快速发展的目的。美国墨西哥湾地区、日本的东京湾、韩国沿海港口地区等,都是通过集中投资、一体化经营,最大程度地共享原料供应,降低石油和石化产品的生产成本,提高了企业在高油价时代的竞争力。

比如,比利时安特卫普化工区位于欧洲的中心,毗邻欧共体总部布鲁塞尔,地处公路、铁路、水路的交通枢纽处,是无与伦比的货物储存与分配中心。化工区内的企业归属不同的投资者,但能形成“一体化”,即生产装置互联、上下游产品互供、管道互通、投资相互渗透,从而使资源得到充分利用,企业之间都依靠规范的运作机制,从而达到企业间长期稳定的协作。

又比如,自1968年成立以来,新加坡裕廊集团至今已发展39个工业园和特殊工业园、超过450万平方米的厂房设施。在园区发展之初,集中于上游和通用化学品生产,现大多投资下游领域,尤其是特种化学品生产,并全盘考虑岛上的生产一体化问题。作为亚太综合化工中枢,这里的总投资额超过220亿新元。现已成为现代化、一体化的化学品生产中心,拥有超过70家环球领先的石油、石油化工、特种化工和支援公司在这里落户。

然而,反观国内园区,虽然一些先进园区已经提出并实践了五个“一体化”建设,但是仅仅是一小部分园区真正实现了一体化发展。在我国的很多地方,化工园区内的企业虽然在地域上构成了一体,但在产业链等方面并没有体现园区的优势,还是在各自为政。对此,业内人士建议,国家应按照经济发展的整体布局,在国内有重点地建设若干体现核心业务、各具特色、有竞争力的大型化工生产园区,形成规模效益,使化工园区真正成为区域经济发展的“火车头”。

最需要向国外学习的,还是自主创新。专家指出,快速发展的化工园区已经成为中国经济新的增长点,但是国内园区发展质量却令人担忧。当前国内较先进的大型石化园区项目还多以引进技术为主,具有自主知识产权的自有技术数量不多。而一些小化工园区更是成为了落后产能的集聚地。区域研发投入和科技人员比例尚较国外园区有一定差距。以德国路德维希港巴斯夫化工园区为例,园区内共有员工3.2万多人,其中研发人员有5000多人,占总人数近16%。而在国内处于领先水平的园区如南京化工区,企业科技人员占职工总数为10%。

针对这一情况,业内专家建议,园区首先应积极培育创新型企业,通过各种手段支持企业建立工程技术中心等研发机构,着力组织自主创新产业化项目。比如可通过提升园区项目入园门槛,优先选择有自主创新技术、产品能填补国内空白的项目。

其次,应促进园区创新载体的建设。专家指出,国外创新主体一般为企业,而国内创新主体一般是高校,因此,化工园区在促进自主创新时应考虑国情、因地制宜,利用园区平台促进产学研合作。比如,南京化工区成立的紫金(化工园)科技创业特别社区,与有关机构、高校合作,推进创新载体建设。成功组建千人计划(南京)化学化工研究院,分别与南京师范大学合作共建南京化学工业园区节能减排创新中心、与南京工业大学合作共建南京化工环保产业创新中心2家战略性新兴产业创新中心等,极大提升了园区的自主创新能力。

包括英国石油化工、德国巴斯夫、德国拜耳、德国赢创、美国亨斯迈、日本三菱瓦斯化学、日本三井化学等跨国公司以及法国苏伊士集团、荷兰孚宝、法国液化空气集团、美国普莱克斯等世界著名公用工程公司。

上海化学工业区为国家级经济技术开发区,是国家首批新型工业化示范基地、国家生态工业示范园区、全国循环经济先进单位。园区位于杭州湾北岸,规划面积29.4平方公里,是以炼化一体化项目为龙头,打造“1+4”产业组合,发展以烯烃和芳烃为原料的中下游石油化工装置以及精细化工深加工系列,形成乙烯、丙烯、碳四、芳烃为原料的产品链。

| 主要产品 | 生产能力(万吨/年) | 主要产品 | 生产能力(万吨/年) |

| MDI | 59 | 苯酚丙酮 | 20 |

| TDI | 41 | ABS橡胶 | 20 |

| 乙烯 | 90 | MMA | 21 |

| 聚乙烯 | 60 | 液体环氧树脂 | 10 |

| 聚丙烯 | 25 | 环氧氯丙烷 | 15 |

| 聚碳酸酯 | 28 |

拜耳材料科技于2008年宣布已开始在上海化工区的一体化生产基地建设现代化、世界规模级、生产聚氨酯用原材料的TDI装置。该装置初期生产能力为25万吨/年,并计划之后扩产至30万吨/年。该扩产项目将利用拜耳最新开发的气相光气化技术,并启动全新安全标准,大幅减少有机溶剂的用量。与传统技术相比,可使投资成本和能源消耗(以体积计)分别降低20%和40%。

包括荷兰阿克苏诺贝尔、韩国LG甬兴、日本大赛璐化学和镇洋化工、巨化科技、杭州湾腈纶等。

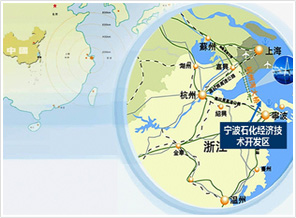

宁波石化经济技术开发区地处杭州湾南岸,是宁波市唯一的专业石油化学工业园区,总体规划面积为56.22平方公里。园区内有全国最大的镇海液体化工码头,年吞吐能力超500万吨;有全国最大的炼化企业――镇海炼化,具有年炼油2500万吨和乙烯100万生产能力。

宁波石化经济技术开发区以石化工业循环经济生产理念为指导,确定自身产业的总体定位,以“炼油乙烯”项目为支撑、以液体化工码头为依托,以烯烃、芳烃为主要原料,重点发展乙烯下游、合成树脂和基本有机化工原料为特色的石油化工产业,逐步形成上下游一体化的石化产业链。

| 主要产品 | 生产能力(万吨/年) | 主要产品 | 生产能力(万吨/年) |

| 乙烯 | 100 | 腈纶 | 6 |

| 硫酸 | 10 | 苯酐 | 6 |

| 氯碱 | 10 | 苯胺 | 5 |

| 合成氨 | 4.5 | 顺酐 | 10 |

| DOP | 35 | 环氧树脂 | 10 |

宁波镇海炼化利安德化学有限公司由中国石化镇海炼化股份有限公司和利安德中国控股有限公司共同投资设立,项目总投资约44.4亿元人民币,年产28.5万吨环氧丙烷和62万吨苯乙烯,是中国石化单套合资规模最大的化工生产装置, 也是目前世界上最大的环氧丙烷/苯乙烯生产装置。该装置于2010年投产,由投资双方在建设环氧丙烷/苯乙烯装置设立合作生产公司的同时,共同设立合资销售公司,销售宁波镇海炼化利安德化学公司生产的环氧丙烷产品,从而实现优势互补、互利共赢。

包括中石化下属扬子石化、南化公司等一批骨干企业,中国化工建设集团,德国巴斯夫、美国塞拉尼斯、纳尔科、赫克力士,德国瓦克,荷兰DSM,瑞士龙沙,日本三菱瓦斯、伊藤忠等来自国内外的著名化工企业。

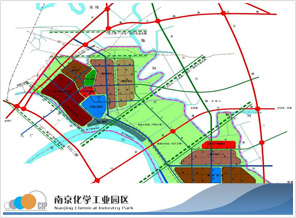

南京化学工业园区成立于2001年10月,是南京唯一的一家经国家批准,以发展石油化工为主的化学工业园区。园区规划面积45平方公里,重点发展石油与天然气化工、基本有机化工原料、精细化工、高分子材料、生命医药、新型化工材料六大领域的系列产品。

| 主要产品 | 生产能力(万吨/年) | 主要产品 | 生产能力(万吨/年) |

| 乙烯 | 145 | 己内酰胺 | 14 |

| PX | 115 | 乙二醇 | 65 |

| 苯 | 62 | 丙烯酸及酯 | 24 |

| PTA | 140 | 醋酸 | 110 |

2006年9月,韩国锦湖石油化学株式会社与江苏金浦集团合资组建南京金浦锦湖石油化工有限公司。该公司将充分依托南京化学工业园区的产业优势,投资建设环氧丙烷一体化装置。项目总投资2亿美元,分期建设, 一期项目2006年底开工,2008年下半年投产。截止2012年底,其中9万吨/年环氧丙烷装置、16万吨/年离子膜烧碱装置和10万吨/年聚醚多元醇装置已建成投产,另有8万吨/年环氧丙烷装置等二期项目正在建设中。

包括英国BP公司、德国巴斯夫、德国德固赛、荷兰帝斯曼、法国达尔凯、德国林德气体公司、美国普莱克斯公司、中化国际、韩国锦湖、香港建滔化工集团、云天化股份有限公司、中石油、中石化等。

重庆(长寿)化工园区是2001年12月重庆市人民政府批准成立的省级工业园区。园区位于长寿区晏家街道境内,首规划面积31.3平方公里,分为天然气化工片区、石油化工片区、精细化工片区及化工材料片区,是重庆市集天然气化工、石油化工、生物质化工、精细化工和新材料产业于一体的综合性化工园区,是重庆市资源加工业的重要平台。园区具有优越的地理位置、便捷的交通网络、丰富的自然资源、雄厚的产业基础、完善的配套设施,规划合理,布局科学,计划工业产值2012年达1000亿元,2015年达1500亿元,2020年达2000亿元。届时园区将建设成为一个布局合理、结构优化、可持续发展的长江上游一流的综合性化工基地、国家新材料基地和国家级循环经济示范园区。

| 主要产品 | 生产能力(万吨/年) | 主要产品 | 生产能力(万吨/年) |

| 炼油项目 | 1000 | 甲醇 | 300 |

| MDI | 40 | 甘薯制燃料乙醇 | 60 |

| 聚碳酸酯 | 10 | 聚甲醛 | 6 |

| 醋酸乙烯 | 30 |

德国巴斯夫公司携手重庆化医集团总投资350亿元的重庆MDI一体化项目已于2011年在重庆长寿经济技术开发区开工,2014年底投产后可实现年产值500亿元,带动上下游产业新增产值2000亿元,提供上万就业岗位。

重庆MDI一体化项目共17套装置,采用一体化循环经济模式,能有效促进资源和生产要素的积聚,通过对原料和废料进行综合利用,实现节能减排和环境综合治理。

- 上海化学工业经济技术开发区

- 南京化学工业园区

- 宁波石化经济技术开发区

- 惠州市大亚湾经济技术开发区

- 江苏高科技氟化学工业园

- 泉港石化工业园区

- 扬州化学工业园区

- 长寿经济技术开发区

- 江苏扬子江国际化学工业园

- 江苏省泰兴经济开发区

- 茂名高新技术产业开发区

- 榆神工业区

- 海南省洋浦经济开发区

- 中国化工新材料(嘉兴)园区

- 吉林化学工业循环经济示范园区

- 中国石油化工(钦州)产业园

- 辽阳芳烃及化纤原料基地

- 天津南港工业区

- 东营港经济开发区

- 沧州临港经济技术开发区

- (来源:中国石油和化学工业联合会化工园区工作委员会)

8月11日国务院下发《关于加快发展节能环保产业的意见》,明确了今后3年的发展目标,指出要围绕重点领域全面提升产业水平,加强技术创新,提升市场竞争力。《意见》的发布不仅对促进石化行业本身的节能环保工作具有重要意义,还将加快配套化工技术和产品的研发与推广。

《意见》指出节能环保产业产值年均增速要达到15%以上,到2015年产业总产值达到4.5万亿元,成为国民经济新的支柱产业。

针对《意见》中引导企业和地方政府加大资金投入、打造园区“升级版”的新提法,石化联合会化工园区工作委员会秘书长杨挺表示,目前化工园区正努力推进循环化改造,推动各类园区建设废物交换利用、能量分质梯级利用、水分类利用和循环使用、公共服务平台等基础设施。今后如果国家加大以节能环保指标考核地方政府的力度,会促使各地加大对园区节能环保改造的资金投入,从而推动园区再上新台阶。